FRPタンク作成時に必要となる材料についてのまとめ、自分用メモ。

なんかちゃんとまとまってるとこがないんで、調べた結果を書いておく。

以下はほぼ全てネット情報、間違ってることもあるかもなので、自分で調べることを勧める。

タンク作成において全てが必要というわけではなく、余計な記述もある。

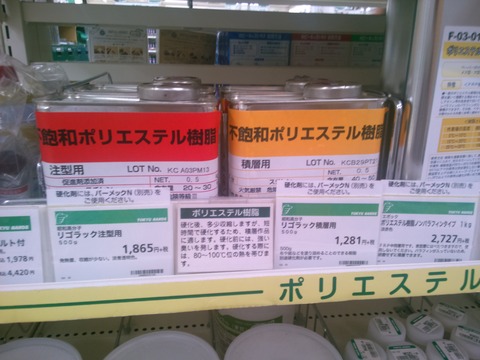

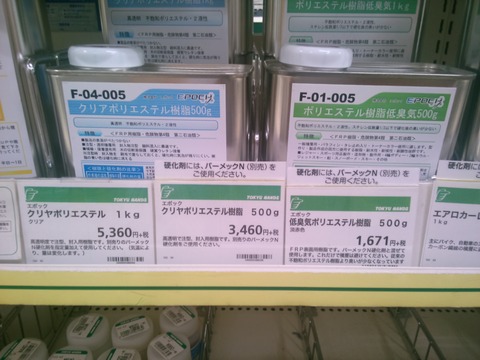

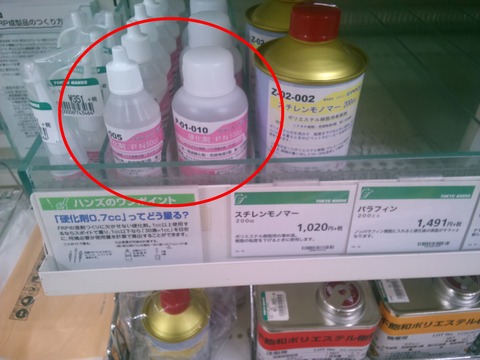

なお、写真はほぼハンズで撮ったものだが、一部100均のものもある。

材料を購入する場合はネットで購入した方が安くすむ。

● FRP(Fiber Reinforced Plastics)

繊維で強化された合成樹脂。

樹脂(レジン)とガラス繊維とで形成したものをFRPという。

カーボンを使用した場合は、CFRP(Carbon Fiber Reinforced Plastics)とも言われる。

FRP作成に使用する代表的な樹脂。

一般的なオルソ系樹脂は、耐熱性や耐薬品性は高くなく、一般的な熱変形温度は70~90度。

イソ系樹脂は、耐熱性や耐薬品性に優れ、一般的な熱変形温度は90~110度。

硬化すると、硬化前に比べて0.1~0.3%の収縮がある。

不飽和ポリエステル樹脂はPS(ポリスチレン)を溶かしてしまう。

そのためスタイロフォームに直接積層することはできない。

木工用ボンドを塗って保護してやれば塗ることは可能。(要検証)

注意)

メーカーにより特性に差がある。

メーカーによって様々な種類が用意されており、つまり特性も異なるので注意が必要。

型用、耐熱用、注型用、防水用、サーフボード成形用、など特殊な用途向けのものもある。

◆インパラ

樹脂にパラフィンが加えられたもの。

硬化後はパラフィンによって表面がツルツルになる。

直接空気と触れ合う表面部分に使う。

乾く前であれば積層も可能。

塗装する場合は表面のパラフィンを削る必要がある。

◆ノンパラ

樹脂にパラフィンを加えていないもの。

パラフィンが入っていないので硬化後も表面がベタつく。

ガラス繊維を何層にも重ねる時に使う。

特に処理しなくともそのまま塗装が可能。

別途パラフィンを入れることにより、インパラとして使用することも可能。

FRP作成に使用する樹脂の一種。

ガソリンタンクの場合、ガソリンが触れる部分は耐薬品性に優れる樹脂である必要あり。

ビニルエステル樹脂であれば耐薬品性があり問題ない。

その他の情報については上記の不飽和ポリエステル樹脂と同じ。

FRP作成に使用する樹脂の一種。

不飽和ポリエステル樹脂と比較すればエポキシ樹脂の方がひけや歪みが発生しにくい。

よって、高品質なものができるが価格が高い。

ほとんどのエポキシ樹脂はPS(ポリスチレン)を溶かさない。

そのためスタイロフォームの上に直接積層することができる。

厳密に言えば、スタイロフォームは表面がわずかに溶けるが。

ただし、有機溶剤で薄めてあるようなエポキシ樹脂はスタイロフォームを溶かす。

その他の情報については上記の不飽和ポリエステル樹脂と同じ。

補足)

アクセサリー等を作成する場合はエポキシ樹脂が使用されたりする。

透明度が高く匂いも少ないため向いている。

● トップコート、ゲルコート

前出のような樹脂の種類ではなく、用途を表してる言葉と思った方がよい。

不飽和ポリエステル樹脂の一種でゲル状のもの。

強度があり、紫外線に強く、耐薬品に優れているという特性を持たせている。

どちらも表面になる部分に使う。

ガラス繊維がはみ出るのを防ぎ、表面をキレイにすることができる。

◆トップコート

トップ(表面)に使うから、トップコートという。

トップコートという場合、インパラのこと。

インパラのため、塗装は不要。

塗装する場合は表面のパラフィンを削る必要がある。

◆ゲルコート

単にゲルコートという場合、ノンパラのこと。

ノンパラのため、塗装が必要。

別途パラフィンを入れることにより、トップコートとして使用することも可能。

注意)

トップコートとゲルコートについては、言葉の定義が結構曖昧。

最終段階でFRPの上に塗って仕上げるものをトップコート、

最終的に表面になるよう型に最初に塗るものをゲルコートと言ってたりする。

メーカーによって特性も異なるようで一概にどうと言えない感じ。

● 硬化剤(こうかざい)

樹脂に対し少量混ぜることによって、化学反応を起こし自然硬化する。

目安は樹脂に対し、夏:1・0%、冬:1.5~2.0%、最大:5・0%。

5%以上入れると発火するらしいので危険。

多く入れた方が硬化が早くなり、気温の低い冬場は大目に入れるということ。

● 離型剤(りけいざい)

型に張ったFRPが剥がれるようにするためのもの。

◆ワックス

ボンリースやミラーグレーズという製品が一般的か。

廉価なものとしてはリンレイワックスブルーというのもある。

ワックスの場合、5~8回くらいかかける必要がある。

車用のワックスでも代用可能だが、効果はものによる。

研磨剤が入っていない方がよく、天然カルナバ蝋配合のものがお勧め。

◆PVA(Polyvinyl Alcohol)

PVAといわれるゴムの被膜塗装を使用する方法もある。

ただキレイに塗るのが少々難しく、ムラになると仕上がりに影響が出る。

ハケよりスポンジの方が塗りやすく、ドライヤーも使用しながら塗るとよい。

洗濯糊がPVAのため代用可能であり、これでよければ100均等で入手できる。

色が付いてないと塗りにくいが、食用色素(水彩絵の具でもOK?)で着色できる。

◆番外編

ガムテープやマスキングテープを表面に貼れば離型剤は不要。

油粘土が表面となる場合も離型剤は不要。

補足)

ここでとある会社の製品を紹介していたが、通販での対応が悪く削除した。

● ガラス繊維(がらすせんい)

樹脂とガラス繊維とでFRPとなる。

単位は1平方メートルあたりのグラム数。

例えば、450番なら1平方メートルあたり450グラムである。

ガラスマットと樹脂の比率は、ガラスマット1に対し樹脂が2くらい。

例えば、450番なら1枚で樹脂含浸後に0.7~0.8mmの厚みが出る。

◆クロス

布状に繊維が規則的に織り込まれているもの。

曲げなどがしにくく、複雑な形には向かない。

◆マット

繊維が不規則に絡まりあっているもの。

クロスと比較的すれば、複雑な形に向いている。

◆ロービング

角などにはクロスやマットを貼るのが難しい。

そのため、紐状のロービングを使用するとよい。

注意)

マットは使用する前に揉む。

揉むことにより樹脂も染み込みやすくなり、形も柔軟に作れる。

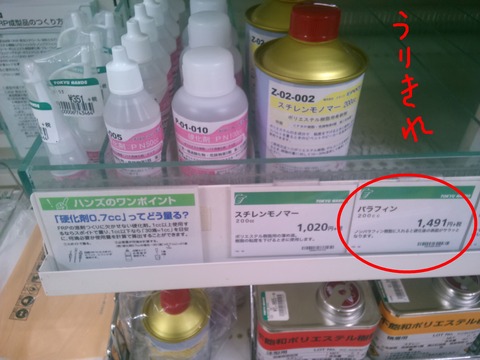

● パラフィン

上記の不飽和ポリエステル樹脂の部分に書いたように、ノンパラをインパラにする場合に使用する。

樹脂にパラフィンを3~5%入れることによりインパラとなる。

目安は樹脂に対し、冬:3%、夏:5%。

● タルク

不飽和ポリエステル樹脂に増粘剤であるタルクを混ぜるとポリパテができる。

樹脂1に対し、タルクを1.1~1.5程度入れ、よく混ぜる。

削りやすくしたい場合はインパラがよい。

補足)

増粘剤としてはタンカル(炭酸カルシウム)も利用可能。

ダレドメとしてはエロジールが使用される。

● アセトン

溶解力の強い溶剤で、ハケやローラーの汚れおとしに使用する。

なのでハケ等を使い捨てにする場合には不要。

ラッカー薄め液で代用可能。

アセトンは樹脂の薄め液としては使用できない。

うすめ液として使用すると、完成したFRPの物性が大幅に低下する。

アセトンは揮発してしまうので、FRPがスカスカになってしまうため。

俺は樹脂が手に付いた場合には除光液を使って落としてる。

樹脂の薄め液としてはスチレンモノマーを使用する。

硬化後もFRPの内部に残るので、物性の低下を防ぐことができる。

—

いやぁー、今回の記事は字ばっかだね。

だがしかし、さらに道具編へと続くのである。

—

sliverlaboratory GOODFELLAS グッドフェラス グラストラッカー グラトラ グラチキ プレスカブ

コメント

凄い!!調べてる。自分は、衝動的にはじめたので参考になります。

少しずつですが着実にすすんでますね(^-^)自分の方は、ちょっと止まっております。(..)しばらく出来そうもないので途中ですが、お見せするの恥ずかしいものですが、また掲示板にのせときます。

TAKちゃん、ぜひ掲示板に乗せてよ!

色々実験したいんだけど、なんせ時間がない、失敗例でもなんでも情報ちょうだーい。 🙂